人工智能让旧资产融入工业物联网中

物联网 (IoT) 可以实现制造转型,前提是企业将他们的旧设备连接到 IT 系统中。在全球 6,000 万台机器中,有 92% 未连接到任何网络,数目惊人。造成这种状况的原因有很多方面,但是一个重要的因素是设备投资大,时间长。

大多数工厂资产都已经运转好几年了,甚至好几十年了。这造成在物联网时代到来之前安装的设备处于进退维谷的境地。在这些旧式机器中,有很大一部分机器没有接入 IT 系统所需的网络连接或软件功能。

到目前为止,也没有可将这些旧资产轻松连接到物联网的方法。但是人工智能和云服务方面的创新使得可以升级工厂而无需更换过时的设备。

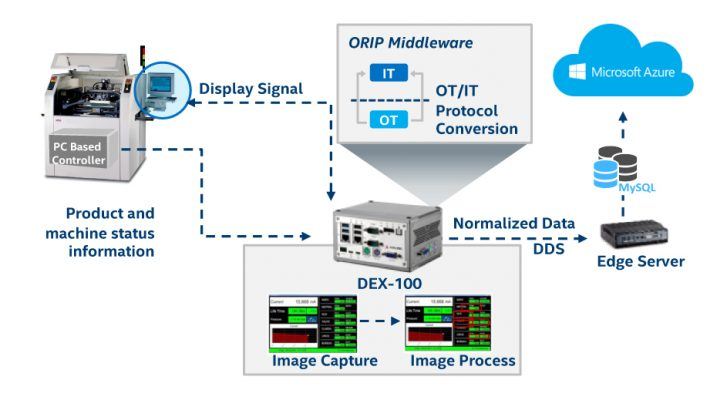

升级过程从将人机界面 (HMI) 显示屏断开连接并通过支持物联网的系统重新递送显示信号开始,如图 1 中所示。通过使用现代人工智能技术,这套新系统可以捕获有关机器及其制造的产品的信息。

接着,可以将所捕获的数据转换为方便 IT 使用的格式并发送到云。此过程全都可以采用非侵入方式进行,不需要修改机器或其软件。“一旦有可从机器提取数据的非侵入方法面世,就会引起公司的注意,” ADLINK 公司 IoT 总监 Daniel Collins 说道。“这种方法可以轻松弥补机械与洞察力之间的空白。”

Daniel 列举了 ADLINK DEX-100 智能制造解决方案作为例子。此解决方案可以将几乎所有基于 PC 的设备连接到工厂的数据网络。更重要的是,内置的云连接器使得可以方便地将数据传输到云,以进行企业范围分析和控制。

已实施 DEX-100 的公司将它用于数据收集和分析、安全监控甚至是机器对机器控制。例如,在中国的一家 SMT 工厂中,这种非侵入方法使制造商能够从 30,000 台旧式机器中提取大约 85% 的数据,并将数据发送到云。

正在和谐运行的机器

但是该解决方案可以带来的好处远远不止数据收集这么简单。DEX-100 还可以连接到基于 PC 的控制器输入,从而支持对设备进行远程配置和操作。

“例如,在印刷电路板制造工厂中,操作员使用 HMI 输入数据以开始批次运行,然后在运行结束时从同一界面收集数据,” ADLINK 公司 IoT Solutions & Technology 部门亚太地区销售副总裁 Jason Ng 说道。“这里往往容易出现错误。通过使用同一界面,我们的解决方案消除了人为错误,实现了机器运行状况跟踪,并可帮助提高设备总体效率。”

在当今时代,新应用要求机器互连并自动化以成为机器人系统的一部分。例如,在一个客户站点处,使用 DEX-100 来连接计算机化的线切割机和将电线固定到位的机械手。组合的解决方案知道电线的位置,使得机械手可以执行切割和焊接工作。这消除工人将电线固定到位的需要,并确保工艺中一致的精确度。

将旧式设备连接到物联网还可以缩短停机时间并避免故障和损坏。因为可以远程监控警报,所以能够在第一次出现故障迹象时解决问题。相对而言,现场操作员并不一定能够立即注意到问题,或者并不一定能够立即纠正情况。

非侵入性和可扩展性

监控和控制整个企业内的机器的能力也很关键。“当我们设计一个解决方案时,它最终必须具有非常高的可扩展性,” Ng 这样评说。“市场上有许多设备制造商提供使用不同协议的智能型和非智能型机器。这导致扩展适用于所有设备的单个自动化系统非常困难”。但是,因为 ADLINK 使用所有基于 PC 的机器通用的全套接口,他们的解决方案天生具有可扩展性。

可扩展性和连接性同样适用于不同的云。ADLINK 的智能工厂解决方案在设计上可提供衔接 Amazon Web Services、Microsoft Azure 和 Google 等主要云提供商所需的灵活性。

采用英特尔® 技术连接以前无法连接的设备

因为需要实时从旧式机器中提取、存储、安全保护和处理的数据量大,DEX-100 智能制造解决方案需要带有内置安全功能的高性能功能。ADLINK 依靠英特尔® 处理器来保护、移动和处理巨量数据。借助英特尔处理器在物联网应用中扩展的可用性,ADLINK 可以在未来数年内继续支持客户的需要。

在当今时代,智能工厂面临的最大问题之一是不能利用边缘计算和分析的力量。ADLINK 弥补了设备和数据之间的空白。以非侵入方式弥补这一空白使企业争先恐后让他们的设备融入物联网领域。