物联网如何革新工厂

直到最近,制造商对工厂运营的了解都很有限。由于没有简单的方法来检查机器性能、库存状态或员工工作效率,提高效率就变得异常艰难。物联网让这一切发生了彻底改变。通过使用传感器来监控设备、零件、工艺和成品,制造商可以跟踪工厂内外的各个环节。他们可以将运营细化到一台机器一小时的生产量,也可以宏观地了解整个设施的产量。以下详述了物联网如何帮助制造商做出更明智的决策、实现更快的创新、对生产问题防患于未然,同时更轻松地扩展规模、创造新的收入来源并降低风险。

连接工厂

传统上,工厂自动化系统尚未连接到企业 IT 系统。在当今竞争激烈的环境中,制造商无法承受这种脱节。思科工业营销经理 Scot Wlodarczak 表示:“如果您想优化运营、缩短停机时间、降低成本或改进您的产品,唯一的方法就是收集和分析您的数据。”

但这里并不是说工厂从没收集过信息。“工厂生成的数据数不胜数。”Wlodarczak 说。但这些数据常常被禁锢在传统系统中,这些系统不相互通信,或者不与管理人员通信。工厂通常包含多个网络,例如 Profinet、EtherNet/IP 和 CC-Link。每个网络都使用自己的协议,并且大多数都没有连接到企业 IT。为了解决这个问题,Cisco 互联工厂使用基于标准的英特尔® 技术来统一这些不同的系统。在工厂车间,采用英特尔技术的交换机将许多工厂协议转换为一致的工业以太网网络。通过让工厂转而采用标准以太网技术,思科解决方案可以轻松将工业网络与企业 IT 相集成。现在,制造商可以在网络的每个层级充分发挥智能的优势。让数据在工厂范围之外传输,管理人员可以对信息进行分析并找到提高效率和促进创新的方法。在工厂内,数据不再需要传送到云端进行处理,而是可以在现场进行分析。这意味着操作人员可以更快地修复机器并提前捕获错误和合规性问题,以免产生一批无法使用的成品。实时数据还可确保安全系统正常运行并保证机密信息的安全(参见下面的图 1)。

将工厂和企业 IT 相结合,同时也避免了对旧网络的维护,这些旧网络非常复杂,维护起来非常困难。更换传统设备代价高昂,随着系统的老化,只有为数不多的专家们掌握了修复它们的必要知识。迁移到单一平台可降低工厂所有者的总体拥有成本。这个平台针对未来而设计。“您有了一套适用于所有传统协议和即将推出的协议的硬件。”Wlodarczak 表示。这意味着如果您对机器或自动化流程进行更改,则无需投资新的网络设备,也不用担心连接到一系列不兼容的系统。IT 工作人员可以使用安全访问来远程配置一切。

确保环境安全性

虽然连接到工厂带来了成本节约并推动了创新,但同时也引发了对安全的担忧。根据思科 2016 年度安全报告,制造业安全基础设施的质量已处于最低水平。用于连接的接口越多,意味着给黑客留下的的攻击面越广。在这种情况下,将操作技术与 IT 系统连接也会有所帮助。存在安全漏洞是因为这两个系统提供不同级别的保护。思科防火墙和网关采用英特尔技术,坚固耐用,可在任何地方保证数据安全,同时支持在工厂内外部快速传输数据。通过使用单一平台,IT 部门可以集中管理安全并远程添加或更新策略。这提高了效率以及安全性。“您是想购买由 15 个不同供应商提供的安全解决方案,并希望它们能够协同工作,还是愿意购买一款经过现场互操作性测试的解决方案?”Wlodarczak 表示。通过与思科合作来对自己的网络进行细分,制造商可以防止威胁升级。“如果机器 A 不能与机器 Z 通信,黑客就不能从一个机器跳到另一个机器来收集数据。”Wlodarczak 说。在工厂配置安全设置通常是一个复杂且耗时的过程,但是思科对其进行了大大的简化,让工厂主管在没有 IT 帮助的情况下也能顺利完成。安全不仅仅是防止黑客入侵。制造商通常通过向合作伙伴和客户提供对数据库的访问权限来共享大量信息。但这样做可能十分危险。思科正在开发一个系统,支持以编程方式选择发送给外部人员的信息。“数据就像湖中的鱼。我们正在努力寻找一种方式,只发送大嘴鲈鱼而不是所有鱼。”Wlodarczak 说。

快速修复和简单扩展

工厂操作人员也可以选择性地查看数据。在正常的工作过程中,机器产生的信息太多,难以消化,但是主管可以设置警报,在出现问题时提醒他们。“传感器每天可以读取 10,000 次数据点,但只有当偏离某个特定范围时您才能请求查看。”Wlodarczak 说。“在机器超出容错范围之前,您可以提前告知相关人员并采取相应措施,以免它制造不良零件。”

主管在巡查生产线时也可以快速了解运行情况。他们的无线设备显示了从组装到优化和包装等各个领域的最重要数据。物联网有助于实现更快扩展。如果一家公司想要添加新的生产线或生产单元,思科拥有一个网络管理工具,可以帮助他们自动部署扩展。IT 部门可以提前制定策略和设置,从而节省大量时间并防止新增问题妨碍现有生产。“它为您提供即插即用功能。”Wlodarczak 说。

突破隔阂

在整个制造环境中,物联网在合适的时间为合适的人员提供合适的信息。它突破了设计师、工程师和高管与他们管理的工厂之间的隔阂,并让他们“看到”他们正在做的事。通过分析机器和自动化系统的数据,他们可以测量特定区域或整个工厂的效率。他们获得的见解有助于找到有关如何提高效率、改进产品、测试新系统或添加新业务线的办法。了解物联网在制造业中工作原理的最佳方式就是看其实际应用。以下是来自三家工厂的示例,这些工厂使用思科互联工厂改造了他们的运营:

Subzero:削减成本并最大限度地提升效率

在实施思科系统后,厨房电器制造商 Subzero 大幅减少了机器的停机时间。和许多公司一样,该公司的工厂和工程总部位于不同的地点。过去,如果工厂出现问题,工程师不得不从威斯康星州飞往亚利桑那州进行诊断和修复,同时还会造成停产。现在,工程师可以看到机器运行的实时视频画面。将这些视频画面与机器数据结合起来,他们可以坐在办公桌边建议甚至实施解决方案。这样一来,该公司的停机时间大大减少,每条生产线每小时增加了 2500 美元收益。同时,还节省了 40,000 美元的工程师差旅费和超过 100,000 美元的现场测试费用。

Daimler Trucks:实现更出色地沟通

在一个庞大的工厂里,员工要相互联系往往非常困难。Daimler Trucks 的情况就是这样,它受到不可靠的传统网络的困扰。该公司实施了思科强大的基础设施和 WiFi 网络,使员工能够通过 iPad 进行沟通。他们现在可以检查零件的可用性,并且可以在不离开工作岗位的情况下安排从仓库发送零件。现在,公司生产的多种类型的轴距、轮轴和其他卡车部件都包含了 RFID 跟踪功能,从而可以确保它们能够在合适的时间与装配线上合适的车辆相搭配。RFID 和其他数据也会传输给经理,帮助他们保持工厂以最高效率运营。

FANUC:加强客户服务,开发新业务线

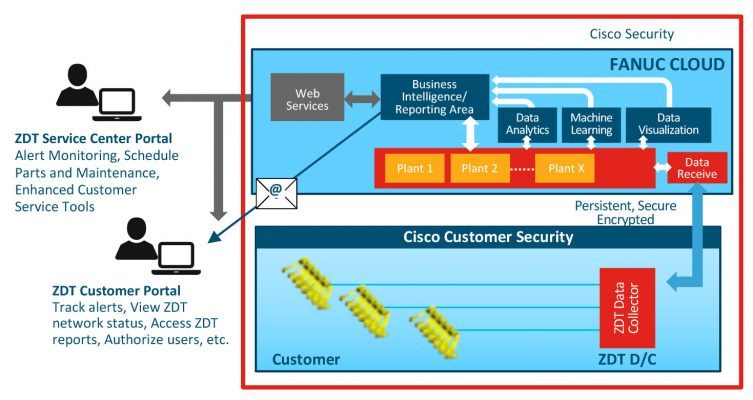

产品下线并不意味着物联网角色的结束。制造商将传感器嵌入到成品中,通过它们回传的运营数据帮助解决客户问题,而无需出差或者付出高昂的延迟成本。这对于机器人公司 FANUC 来说是一种至关重要的方式,以前这家公司只有在自己制造的机器人坏了需要维修时才对客户如何使用其制造的机器人有所了解。有了思科的系统,FANUC 现在可以接收更新,这使其能够预测问题并在机器人停止工作之前避免问题的发生。图 2 显示了物联网数据如何帮助 FANUC 改进其客户服务。

产品监控不仅可以让制造商将客户服务提升到一个新的水平,还可以通过追加销售或增加服务合同帮助他们打造新的业务线。“您可以预测维修并在发生故障之前发运零件。您可以让收入源源不断,而不只是销售产品,完成交易。”Wlodarczak 表示。通过将设施端到端连接起来,制造商可以安全地收集、传输和分析工厂内外的信息。物联网帮助他们最大限度地提高效率,防止问题的发生,并推动其创新和快速扩展,更好地为客户提供服务。今天的工厂凭借英特尔和思科提供的支持,实现了智能、自我监控和自我优化,必将在未来找到更多改进运营的方法。