当实时数据遇到 AI at the Edge

制造商正在意识到,AI 不再是实现操作自动化和提高产品质量的答案,而只是一半的答案。虽然与人工检查相比,AI 可以将缺陷检测率提高 90%,但如果制造商不能在需要的时候获得这一信息,那就没有用处。如果没有一个更快的流程,他们仍将面临计划外停工和生产错误的风险。

“制造商在 AI 方面的挑战是实际验证并核实投资回报,”数字化和 IoT 解决方案的领先企业日立公司的高级工程师 Shunichi Kagaya 表示。“制造商了解数据的价值,他们希望加以利用。但他们不了解如何着手。”

工业 AI 的转型

AI 已经在很大程度上改变了制造业,但仍有很多错过的机会。

虽然 AI 用于确保设备的可用性和可靠性,但制造商发现自己并不总是能及时了解机器的健康状况或状态。

从机器收集的数据通常会送往云端进行分析,而这可能会延长得到结果的时间,直到为时已晚。云端也并不总是能够提供需要的安全性或者快速、低延迟的响应,以做出可操作的决策。

由于协议不兼容和孤立的系统,旧式机器也可能使获取数据变得更加困难。一直以来,制造商必须经过复杂的数据预处理或数据清理,才能开始理解信息。这同样拖延了立即采取行动的能力。这会导致生产和运输延误,甚至是有质量问题的产品。

“虽然客户可能理解获得数据的需要,但他们受到各种因素的制约。他们所做的任何更改,都不能影响现有的生产计划,” Kagaya 说。“在收集的数据、收集频率和准确性之间,往往需要进行权衡。你不得不权衡所有这些活动。”

但不一定非得这样。

向边缘 AI 的演化

与英特尔® 合作,日立打造了日立工业边缘计算机 CE 系列嵌入式 AI 模型,该模型内置图像分析执行平台,以利用英特尔的 AI 和深度学习技术。

利用英特尔® OpenVINO™ 工具套件的优势,该平台可以直接在车间设备上进行图像分析,迅速提醒工人注意任何产品缺陷或故障。它可以同时监控多条生产线和多种设备,并具有远程监控能力。

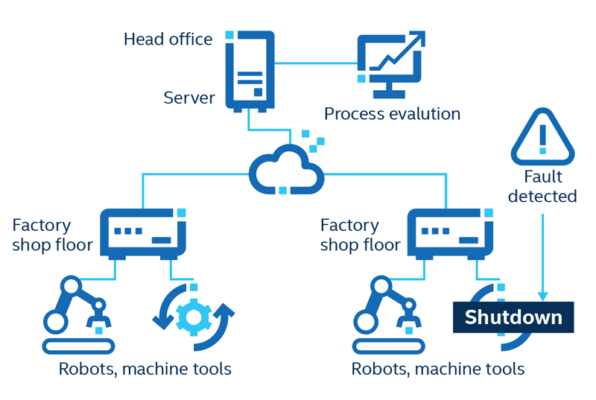

除了进行边缘处理以外,对即时分析可能并不重要的数据可以发送到云端,以便进一步发觉洞见(图 1)。

“无论是 ERP 还是其他系统,该解决方案都会连接设备、检索数据并设置数据格式,然后将其作为有价值的信息上传,” Kagaya 说。“如果我们需要更多的计算和数据处理能力,我们就会将其连接到云,在那里其它 AI 模型可以处理这些组合的数据并加以执行。客户真正需要了解自己希望解决什么类型的挑战,以及实现这一目标的架构。”

系统集成商 (SI) 可以开发和安装容器化的应用程序,以扩展功能和添加新功能。从硬件和网络的角度来看,工业边缘计算机 CE 系列可以连接到各种不同的设备来收集数据。SI 可以根据自己要解决的用例来定制解决方案。

根据 Kagaya 的说法,SI 需要对网络协议有基本的了解,并熟悉 Python 或 C++ 编程语言,才能在日立的解决方案基础上成功开发自己的 AI 模型。

在任何时候,如果制造商决定投资、升级或更新设备,日立会帮助客户确保 AI 模型不受影响。“我们将与客户合作,确保模型的完整性。如果需要进行必要的调整以配合新的数据集,我们也会在这方面提供帮助,” Kagaya说。

展望未来,日立正在试图将 5G 或 Wi-Fi 6 等无线技术纳入下一个系列,以在边缘层面执行更多的处理。Kagaya 说:“现在,如果你将数据发送到云端,让 AI 模型进行推理后再回来采取行动,并不能真正满足设备的即时需求。”

在 Kagaya 看来,让这一领域得以腾飞的真正挑战将是衡量 AI 模型的准确性。他解释说,制造商通常缺乏耐心,而是期望立即看到 AI 模型的影响。但是如果他们能够等待,看到这项技术的成果和益处,它将会为这个行业带来革命性的变化。

“在您开始更多地使用 AI 模型之后,它们实际上能提供更高的准确性。随着模型不断地处理数据,它会自动对自身进行微调,并提供更准确的结果,”他说。