闭环制造的良性循环

闭环制造是一项依赖组织各个部门的数据来增加收入和降低成本的战略(图1)。这些数据用于知会开发团队未来产品可以进行的改进,而无论是基于客户反馈,还是基于现场设备的性能。但为了获得闭环制造的收益,已经整合了工业物联网 (IIoT) 最佳实践的企业必须找到一种在各种数据管理系统之间实现数据透明度的方法。这些系统包括制造执行系统 (MES)、企业资源规划 (ERP)、客户关系管理 (CRM),以及其它 IT 和运营技术 (OT)。令人欣慰的是,有研究表明全球工业制造业按计划于 2020 年之前在物联网技术方面投入约 8900 亿美元来实现这一目标,而这将帮助企业充分发挥闭环制造等概念的全部潜力。通过将闭环制造的概念再推进一步,质量和测试数据便可在原型和生产阶段跨多个产品开发团队共享,进而在消除设计缺陷及优化解决方案后再进入市场(图 1)。

但是,为了借助自动化和规模化的相似性实现这些收益,来自不同系统的数据也必须透露给整个产品开发生命周期中的关键利益相关者,以便根据需要做出设计和流程调整决定。这要求标准化、经融合的 IT/OT 基础设施平台或网关与现有制造工作流程无缝集成,从而获得深入洞察并保持业务正常运营。

制造闭环的网关

Hewlett Packard Enterprise 首席技术官 Steve Fearn 说道:“在 OT 环境中,通常会有很多不同的系统。MES 系统确实推动了制造执行;ERP 系统尝试将所有组件整合在一起,但多数复杂的制造环境中也会有很多质量保证系统,试图将最终产品与能力结合起来。”

通常,制造现场不能通过单次改造更新整个车间,因为可能存在多种不同代次的设备。“孤岛的存在完全是因为制造现场所实施的历史制造方式,而且这些孤岛难以瓦解,”Fearn 说道。操作技术人员非常敏感,对于运作良好的制造单元做出改变的想法十分抵触,因为新交付的设备已经进一步妨碍了流程。”

传统制造网络的分层性质是解放数据的主要技术障碍之一。由于大多数可编程逻辑控制器 (PLC) 的设计不支持单独的 IP 地址,因此无法与其它启用 IP 的系统直接通信,所以数据集中器用于汇总批量数据、执行网络地址转换 (NAT) 以及将相关信息上传到公司网络。这限制了主要产品利益相关者之间传输数据的速度和粒度,尤其是在研发和工程层面,因为获取相关信息延误可能造成重新设计、预算超支和上市速度缓慢。今天,这些拓扑结构正在让位给基于整合了 IT 和 OT 技术的融合基础设施网关的架构。以分布方式部署这些网关可以在单个设备的基础上进行更加细化的数据捕获,以及跨制造网络的子分段共享信息(图 2)。

Fearn 说道:“在这种情况下,智能网关是一个绝佳的工具。不需要处理数据事务的整堆硬件,而只要车间的一个智能边缘设备便可收集数据,还能通过转换使数据更适合应用程序堆栈。它可以提供一种存储转发服务,因此不必将消息发送到中枢,甚至是数据中心,然后再将消息推送回去。您可以在制造工厂的边缘开发逻辑,从而在生成和需要使用数据的位置实现高效的流程控制。”

网关在现有制造工厂的棕地部署中特别有用,Fearn 表示:“您不是白手起家,而是尝试提供某种资产绩效管理或预测性维护解决方案。”

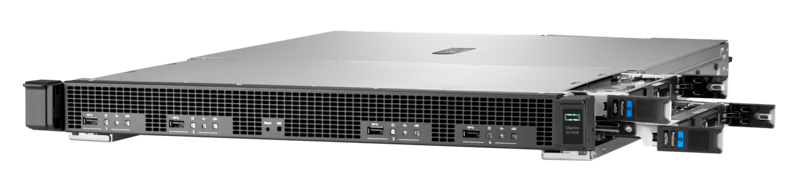

举例来说,Hewlett Packard Enterprise 的 Edgeline EL4000 融合物联网系统作为一个工业物联网边缘网关解决方案,可帮助打破数据孤岛,并向闭环制造过渡(图 3)。网关包括两个用于公司 IP 网络通信的 10 Gbit 以太网端口,以及两个用于工业数据捕获和控制的 x8 PCIe 或 PXIe 插槽。平台支持 BACnet 和 Modbus 之类的工业网络协议堆栈,可无缝集成到制造环境中(图 3)。

1U 外形 Edgeline EL4000 融合物联网系统搭载了四个具有 8 至 16 个内核的可扩展英特尔® 至强® 处理器,或者一个集成了英特尔® 锐炬TM Pro Graphics P580 的四核第六代智能英特尔至强处理器。借助 PCIe/PXI 卡槽的灵活性,制造商可以基于场景配置网关。此外,英特尔至强处理器还分别通过英特尔® 博锐TM 和英特尔® 主动管理技术(英特尔® AMT)在 Edgeline 系统上实现了虚拟化和远程管理等功能。通过虚拟化,可以将控制工作负载与其它企业功能和应用安全地分区,而英特尔 AMT 与 Hewlett Packard 的 Integrated Lights Out (ILO) 芯片搭配,可以完全控制可能处于危险或难以访问环境中的远程资产(图 4)。现在,来自产品生命周期各个方面的数据可以纳入正在进行的流程中,以改善制造成果。

Fearn 说道:“借助灵活的优秀计算环境,您可以在车间执行大量集成,也可以执行很多采样。在完成部件制造并予以发布后,针对该部件的反馈便会返回制造系统,并告知您应该对实际产品进行的设计改进,或者通过潜在的工艺改进提高可靠性、降低成本或使其更适合客户的需求。”

制造领域的良性循环

如前所述,运营数据并不是唯一可应用于闭环制造良性循环的信息。重要的是,销售、营销和服务部门的反馈经过整合,可确保产品满足客户需求。虽然从概念和策略向实际实施过渡对许多组织来说都是一项挑战,但 Hewlett Packard 领域专家的经验知识和合作伙伴生态系统可帮助将业务目标与适当的技术物联网基础设施保持一致。而且,在车间还能感受到解放数据和闭环制造的最大影响,在这种情况下,企业可以实现更高水平的自动化,降低运营成本,并达到先前无法实现的效率水平。“曾几何时,对于高质量要求的环境,基本上要等到生产线结束时才会发现问题,并且需要有一群训练有素的人来确保建立正确的生产线,”Fearn 说道。那样的日子一去不复返了。”它们正在被诸如视频分析之类的技术所取代,而这些技术可以检查每一个制造环节是否正常运转。“这不仅为您提供了高质量的产品,还使您能够进行这些工艺改进,并可能通过多次迭代修改制造工艺。”Fearn 说道。“您可以采用持续改进的方法,并不断从这些传感器接收数据。同时,这些传感器现在已经结合在这些数据馈送中,以确保进行本应完成的修改,并且努力实现更高效的制造工艺和制造更可靠的产品。”他总结道。