软件定义的流程:制造业的未来

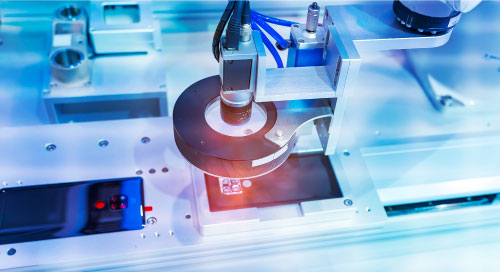

工业 4.0 正通过开放式软件定义流程推动制造业的快速发展,解锁了以前孤立的数据,并为更敏捷的运营打开了大门。

这种转型是通过技术实现的,而专为解决特定问题并优化制造成果而设计的工业边缘 AI 是其关键所在。为各种行业提供这种解决方案的公司 Scalers.ai 的首席执行官 Steen Graham 表示,边缘 AI 带来了“绝佳的机遇,推动制造业向更好的方向发展”。

从许多方面来说,这项技术对制造业带来了福音。AI 是一家数据密集型企业,因此在边缘进行 AI 推理使制造商可以丢弃大量不相关的数据。Graham 表示:“避免将这些数据发送到云端,带来了巨大的经济价值。”此外,制造商可以在各种用例(如缺陷检测和生产线实时监控)中充分利用边缘 AI 近乎实时的特点。

Scalers.ai 致力于通过定制 AI 软件提高各种制造效率,而与戴尔科技的合作为它提供了可靠快速的边缘 AI 部署所需的性能。戴尔科技的技术营销工程师 Manya Rastogi 表示,坚固型 Power Edge XR 平台提供客户所需的各种规格。Power Edge XR 具有短深度外形,并经过严格的冲击、振动和灰尘测试。Rastogi 指出:“它可以承受严苛的制造条件。”

提高边缘部署速度

承受各种制造条件固然不错,但行业无法为了使边缘 AI 高效运行而为每个用例定制 AI 模型。相反,迁移学习或应用 AI 有助于开发人员在现有 AI 模型中增加功能。

已经针对数亿(甚至数十亿)个参数进行训练的强大机器学习模型并非始终可行。Graham 表示,就像自选配料的快餐店里的就餐队伍一样,制造商可以先提供一个基础的“米饭和豆子”程序,再增加定制层,“然后进行迁移学习工作流程或再训练,从而增加自定义功能。在目前已有的卓越的模型基础之上,用户可以根据各自的领域、用例和实施方法定制这些模型。”

这种捷径不仅节省了工程资源和开发人员资源,而且有助于企业更快地部署边缘 AI 模型。当客户提出需求时,全新边缘 AI 部署的快速周转可以带来显著的效果。

Graham 表示,软件定义的制造使企业“能够随时改变环境,以满足客户不断变化的需求”。

制造业的未来:近乎实时的监控

通过率先满足消费者需求并优化时间、资金和原材料支出,企业增加了营收。

Rastogi 表示,坚固型边缘 AI 计算也有助于增加营收。以许多工业流程中使用的旋转部件—叶轮的制造为例。利用计算机视觉分层,可在边缘近乎实时地检测缺陷,这个流程可能存在于该部件制造过程任何阶段。例如,在成型阶段增加 AI 驱动型缺陷检测有助于提前发现缺陷,避免在有缺陷的最终产品上浪费任何额外材料或资源。由于程序可以实时发现问题,因此可以立即采取纠正措施,从而减少成本高昂且耗时的生产后检验。

使用边缘 AI 还有助于通过遥测数据和 OPC 统一架构 (OPC-UA) 等机器间协议缩短制造停机时间。OPC-UA 利用解锁的数据传输生产线上机器的实际运行状况,无需人工干预即可获得关键洞察。对现有机器传输的此类数据进行的边缘 AI 工作负载就是一个很好的例子,表明制造商可以使以前不透明的机器和生产线变得更加透明。

例如,如果生产线上的塔灯持续闪烁红色光,则表明存在需要立即检查的问题。由于边缘 AI 可以提前发现问题,车间管理人员更易于解决问题并达到每日生产配额。

Rastogi 表示,戴尔的 Power Edge XR 平台采用第四代英特尔® 至强® 可扩展处理器,无需额外加速器即可进行 CPU 推理。Graham 说:“英特尔第四代至强处理器真正的独特之处在于,它提供面向 AI 的指令集优化,而通用成品处理器并不具备这种特性。”

Graham 表示:“近年来,通过应用 AI 实施深度学习使开发人员更易于在制造业部署深度学习,即使在数据集较小的情况下也是如此。”他补充道:“这改变了游戏规则。运行这些模型所需的坚固型小尺寸硬件也进一步简化了部署。”它为未来的定制 AI 驱动型制造铺平了道路。

这对制造商以及要求苛刻的消费者来说是个好消息。