自动光学检查可消除效率低下的缺陷检测

最近的技术进步极大地改变了制造商的运营方式。但要实现真正转型并保持行业竞争力,必须在工厂车间采用更智能的方法。

作为全球最大的金属成型机械制造商之一,金丰机械工业股份有限公司在寻求通过各种方式提高生产力的同时,亲眼见证了这一点。为了达成结果,金丰机械工业股份有限公司采用金属成型工艺,这是一种运用手动、气动、液压、伺服电动和/或其他力弯曲金属成型或在金属上打孔的设备。这些方法在钣金和其他行业中很常见,且应用范围可从适合放在工作台上的工件扩展至房间大小的工件。

直到最近,检测冲床上产品缺陷的过程基本上还是一个人工过程,人们会拿起金属板,在手中翻来覆去看几遍,靠眼睛来检查材料。这不仅效率低下,且由于金属的反射、各不相同的表面特性以及用于冲压的各种不同模具,准确率很难得到保证。

因此,近年来该公司一直致力于消除冲床生产线上的人工缺陷检查。

与人类检查员相比,自动化光学检查 (AOI) 系统可显著提高工作效率和准确性,并能降低缺陷检测的操作成本。此外,这些先进的制造解决方案可以与金丰的 iForming 生产力管理系统 (PMS) 软件等机器监控解决方案集成,工厂操作员可利用该软件实时可视化、管理和处理来自数十台、数百台,甚至数千台冲床的工艺数据。

AOI 系统并非新生事物,但按目前的发展程度,它们已经可以发现以前难以察觉的缺陷组件。这些进步在很大程度上要归功于人工智能和计算机视觉技术的最新突破。

基于人工智能的 AOI:意义深远,不止于眼前

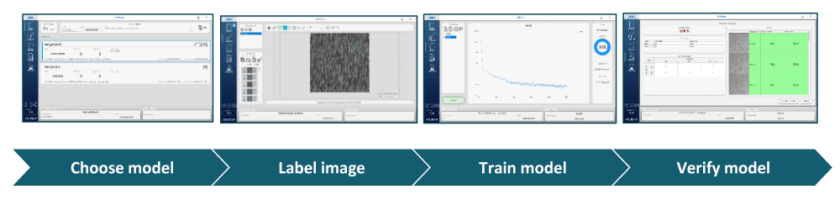

金丰认识到能力方面的差距后,选择与华硕电脑股份有限公司的子品牌华硕物联网的 AI 解决方案业务部门合作。华硕物联网专门从事嵌入式系统解决方案和服务的设计和部署,为包括机械自动化在内的一系列垂直市场中的公司缩短了产品上市时间。华硕物联网还推出了一个名为 AISVision 的平台,该平台提供了一种易于使用的工具链和软件开发套件 (SDK),用于开发机器视觉应用程序中所用的 AI 模型训练和推理软件(图 1)。

利用直观且无代码的 AISVision 平台,来自金丰机械工业股份有限公司等组织的领域专家可以通过小批量数据训练机器视觉模型,且无需搞懂 AI 本身的复杂性。该平台具有四个内置功能,分别面向视觉检查(即对象识别)、多对象分类、缺陷检测和异常检测,同时配备数据过滤功能,可帮助用户跟踪模型在不同场景中的有效性。

换言之,检查员和机器操作员可以使用他们熟悉的数据对模型进行训练和再训练,帮助 AOI 系统更加准确地检测划痕、污垢和断裂等缺陷。华硕物联网报告称,外行只需要花费几分钟时间就可以熟悉平台,训练模型也只需要几分钟,若不使用此平台,则通常至少要花费几个小时来训练模型。

在该平台中,AISVision 运行时模式充当一个推理引擎,可部署在边缘 AOI 系统上,用于识别缺陷,并将更稳健的现场数据返回到模型训练过程。AISVision 平台生成的推理算法可以在多个目标上执行,但它们在 CPU 上表现最为出色。事实上,华硕物联网基准测试表明,与其他领先的 GPU 相比,异常检测和分类推理在英特尔® 酷睿™ i9 处理器上的运行速度要高出 76%。

这些性能收益的取得缘于 AISVision 对 OpenVINO™ 工具套件的依赖,该工具套件是一种 AI 模型优化器,可压缩和修改计算机视觉软件,以便在诸如 AOI 机器视觉等应用程序中部署。在实际运用中,可利用此套件创建复杂程度较低、成本较低但效率更高的 AOI 系统。

AI AOI 即服务

自此,金丰机械工业股份有限公司为其所有金属冲压产品配备了 AOI 摄像头和照明硬件,并利用 AISVision 为客户开发定制模型,然后将模型部署在该设备上。此功能可让重型工业机械原始设备制造商转型为端到端服务提供商,能够从持续的模型训练中产生经常性收入。此外,来自 AOI 和 iForming PMS 的预测性洞察可告知金丰及其客户,何时必须要维修或更换组件或整个系统,甚至引入另一个收入来源。

所有这些都是为了避免人类检查员参与其中,从而减少成本,提高客户效率。

这是工业 4.0 在实际运用中的一个例子,也展示了一家市场领导者如何在数字化转型时代持续保持领先地位。